3D-Druck - Beratung, Entwicklung und Herstellung aus einer Hand

Ideen zum Anfassen!

Der 3D-Druck bietet uns in der Entwicklung von Konzepten und Bauteilfunktionen völlig neue Möglichkeiten.

Doch wie bei allen neuen Ansätzen ist der erste Entwicklungsstand nicht immer schon das absolute Optimum. Egal wie gewissenhaft und umsichtig Entwickelt wird, ein Produkt kann von der theoretischen Vorstellung in der Praxis schon mal etwas abweichen.

Ein konstruiertes, bislang ausschließlich virtuelles Bauteil bereits während der Entwicklungsphase in die Hand nehmen und anschließend optimieren zu können, führt dabei zu deutlich besseren Produkten in kürzerer Zeit und geringeren Kosten als dies bislang möglich war.

Der schichtweise Aufbau der additiven Fertigung ermöglicht uns auch geometrisch neue Möglichkeiten und dadurch Funktionen von Bauteilen, die mit den herkömmlichen, Material abtragenden Fertigungsverfahren teilweise nicht oder nicht wirtschaftlich zu realisieren wären. Auch die Genauigkeit der Drucksysteme wird immer besser, so dass mechanisches Nacharbeiten immer weniger notwendig wird.

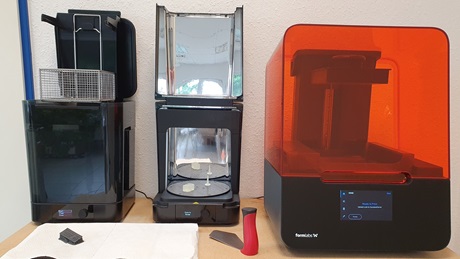

Um Erfahrungen zu sammeln und die konstruktiven Möglichkeiten des 3D-Drucks voll auszuschöpfen betreiben wir daher seit 2016 unsere eigenen 3D-Drucker.

Nur wenn wir während der Konstruktion bereits das passende Druckverfahren und dessen Vor- und Nachteile mit beachten, können wir bestmögliche Resultate erzielen.

Für SLA und FFF-Druck betreiben wir aktuell folgende Drucker:

- Ultimaker 3 (FFF)

- Ultimaker S5 (FFF)

- 2x Formlabs Form 3+ (SLA)

Galerie - 3D-Druck und seine Anwendungen

Auf der nächsten Seite stellen wir ihnen einige der von uns entworfenen und größtenteils selbst hergestellten Bauteile mit ihren endsprechenden Einsatzgebieten vor.

Unsere Drucksysteme und Materialien

FFF

FFF Druck (auch bekannt unter der Definition FDM, was allerdings ein geschützer Begriff der Firma Stratasys ist) arbeitet mit festen Kunststoffsträngen (Filament), welche - ähnlich wie bei einer Heißklebepistole - durch eine heiße Düse gepresst werden und damit Schicht für Schicht des Teils "gezeichnet" und dadurch räumlich aufgebaut wird.

Große Materialauswahl, allerdings etwas geringere Oberflächengüte und Maßhaltigkeit von 0,1- 0,2mm. Feine und dünne Details lassen sich nicht gut realisieren.

Standardmäßig haben wir die nachfolgend aufgeführten Materialien im Einsatz.

- PLA: leicht zu druckender Kunststoff, große Farbauswahl, bio-komatibel und dadurch (theoretisch) kompostierbar.

- ESD/Conductive: elektrisch leitfähiges PLA, ideal für nachfolgendes Galvanisiseren oder ESD fähige Bauteile

- ABS: steifer, schlagfester Kunststoff, resistent gegen Öle und Fette, Formstabil bis ca. 90°C

- PETG: hohe Transparenz, schwer entflammbar, hohe UV Beständigkeit

- TPU: Gummiartiger, flexibler Kunststoff; resistent gegen Öle und Fette, Formstabil bis 90°C

- Nylon: widerstandsfähiger, zäher Kunststoff; resisten gegen Öle, Fette und Lösungsmittel;

- PVA und Breakaway: wird ausschließlich als zweites Material für Stützstrukturen bei Überhängen oder Hohlräumen verwendet, da es sich sehr einfach entfernen lässt, indem es sich in Wasser auflösen lässt bzw. sich nicht mit dem eigentlichen Druckfilament verbindet.

SLA

Bei SLA Druckern ist das Ausgangsmaterial ein flüssiges Kunstharz ( Resin), welches in dünnen Schichten durch einen Laser ausgehärtet wird.

Hiermit lassen sich extrem feine Auflösungen realisieren. Der von uns verwendete Drucker der Firma Formlabs arbeitet je nach Material in der feinsten Einstellung mit Schichthöhen von nur 0,025mm.

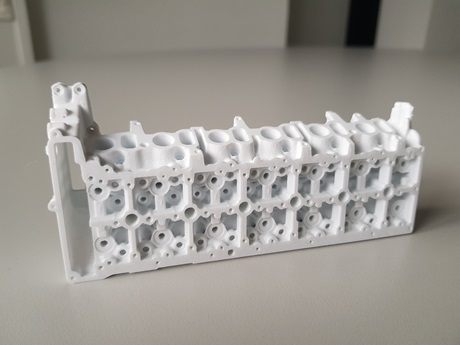

Der SLA-Druck bietet von allen Drucksystemen eine der besten Oberflächenbeschaffenheit und kann kleinste Details abbilden.Hiermit können schnell und ohne viel Nacharbeit funktionsfähige Prototypen erstellt werden.

Es werden hierbei die Formlabs eigenen Materialien verarbeitet, wobei die spätere Anforderung an das gedruckte Teil den zu verwendenden Werkstoff vorgibt. Folgende Werkstoffe haben wir im Einsatz:

- Standard: grau oder weiß, mit matter Oberfläche. Standard-Werkstoff für Teile ohne spezielle Anforderungen

- Flexible 80A: Kautschukartiges Material mit einer Shorehärte von 80A, Perfekt für Ausgleichselemente, Puffer oder Griffstücke

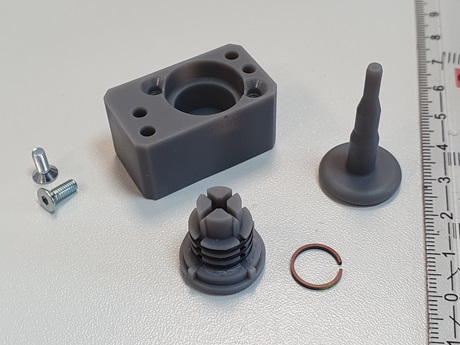

- Elastic 50A: weiches, elastisches Material ähnlich Silikon mit einer Shorehärte von 50A. Unverlierbare Abdeckungen mit flexiblen Haltelaschen, speziell geformte Sauggreifer oder auch Konturdichtungen lassen sich hiermit realisieren

- Rigid: mit Glas angereichert, extrem steif und mit makelloser Oberfläche eignet es sich für feinste Details und dünnwandige Teile wie Gehäuse oder Lüfterflügel

- ESD: Leitfähiges Material für Aufnahmen und Halter von empfindlichen elektrischen Komponenten.

- High-Temp: Formbeständig bis ca. 240°C; Ideal für Kühldüsen, Formen für Spritzguss oder vulkanisierte Teile

- Tough2000: zähes, steifes Material; ähnlich wie ABS

- Durable: Ähnlich Steif und Schlagfest wie Polypropylen (PP), mit guten Gleiteigenschaften

Oberflächenveredelung

Beschichtete Kunststoffteile, beispielsweise verchromte Griffe oder Knöpfe sind nichts Neues und in zahllosen Alltagsgegenständen ein bewährter Standard.

3D-gedruckte Teile können genauso weiter behandelt und veredelt werden, um je nach gefordertem Anwendungsfall die Optik, Haptik oder mechanische Eigenschaften zu verändern.

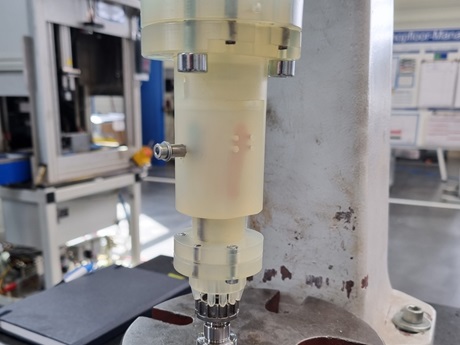

Der dargestellte Sheffield-Prüfkopf für Atemwiderstandsmessungen von Schutzmasken wurde nach dem 3D-Druck grundiert, geschliffen und lackiert. Dies war zwingend notwendig, da die Oberfläche glatt und leicht zu reinigen sein musste. Die 0,2mm hohen Schichtstufen des FDM-Drucks wären dabei Nachteilig gewesen.

Doch auch durch Galvanisieren können Teile recht einfach aufgewertet werden, indem man ihre Oberfläche mit Kupfer, Nickel oder auch Gold beschichtet.

Hierzu muss das Bauteil bzw. dessen Oberfläche elektrisch leitend sein. Bei nichtleitende Materialien erfolgt bislang eine Grundierung mit einem leitfähigen Lack. Auf diesen Schritt können wir allerdings komplett verzichten, indem man direkt mit elektrisch leitfähigem Filament die Teile druckt.

Unabhängig ob die Nachbehandlung der gedruckten Teile nur die Optik aufwerten, oder ob dadurch eine zusätzliche Funktion erreicht werden soll:

Gezielte Oberflächenbehandlungen erweitern die Einsatzmöglichkeit von 3D-Drucken nochmals enorm.